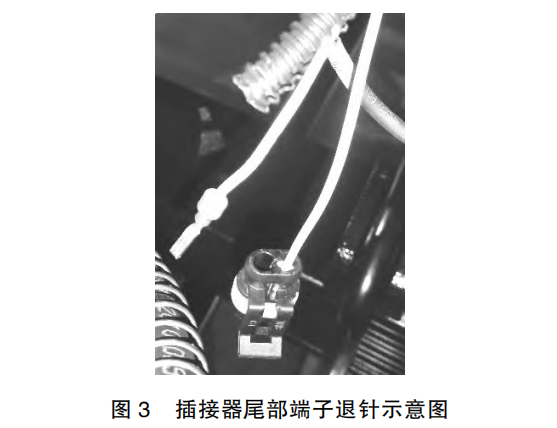

汽車線束的各個部件共同確保了電流信號 的正常傳遞,其中任一部件的失效都可能引起電流信號的間斷或徹底斷開,進而導致車輛上的某 功能工作異常或失效。線束在整車上的主要失效 模式包括退針、針腳歪斜、針腳錯誤、假頭和夾 線等。 端子退針是電器故障排查中容易碰到的失效 模式,退針是端子脫離其在護套內的預定位置, 從而引起端子所在線束傳遞的功能失效[3]。端子退 針與線束插接器選型、線束加工、線束轉運和線 束裝配插接等環節相關,圖 3 為端子退針示意圖。

首先在插接器選型角度,研發人員在線束設 計時嚴格按照規范選擇匹配的端子和護套、公護 套與母護套,且二者盡量選擇同一廠家的插接件, 不同廠家的插接件存在互換性差、匹配度不高的 風險,端子在護套里的針腳位置應盡量集中。如 圖 4 所示,某控制器對接插接器中有效線束分布 于插接器兩側,其中圖示右側截面積最小導線存 在明顯受力,在插接器連接固定后易造成應力集 中,車輛在動態行駛中端子長期受力就會從護套 內脫出;端子和護套、公護套與母護套應具有防 錯簡單、晃動量小的特點,如此端子不易產生歪 斜和變形,端子退針的可能性也將大大降低。

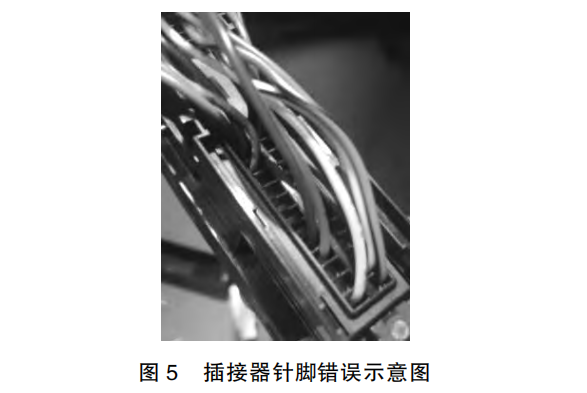

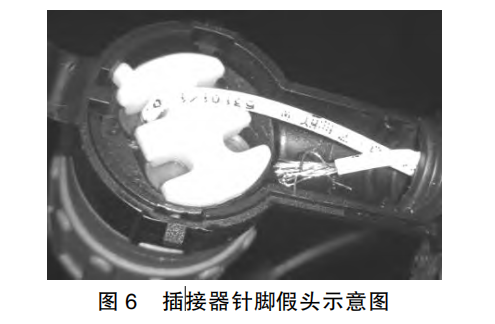

現階段汽車線束加工基本依靠人工操作完成,線束加工單位應采購正規廠家生產的各插接 件且盡量為同一廠家,線束加工過程主要包括端子與導線的壓接、端子與插接件的卡裝,目前端 子與導線的壓接基本依靠設備完成,為保護端子 不受外力影響而變形,在端子壓接后按照每組使 用保護杯將端子頭部防護起來,線束裝配時才能 拆下保護杯。線束裝配完成后需使用封口膠帶或 護具將公端護套密封,防止運輸過程中端子受外 物作用導致歪斜。 在線束加工環節還會產生兩種針腳錯誤和線 束假頭,針腳錯誤為公護套或母護套內部其中兩 個或多個位置端子位置壓接錯誤,如圖 5 中最右 側兩針腳位置相反,針腳錯誤主要產生于小批量 線束加工中,實際生產中做好過程管控即可避免。 線束假頭一般分為兩種,一種為導線前端銅絲與 端子不匹配(如圖 6 所示),導致導線銅絲在端子 內未可靠壓接造成電流傳遞不穩定;另一種為導 線前端銅絲包裹在絕緣層,端子與導線壓接后未 與銅絲實際接觸,導致其導線無電流傳遞。第一 種在線束加工中采用回拉動作或者設備抽檢解 決,第二種需提高加工人質量意識。

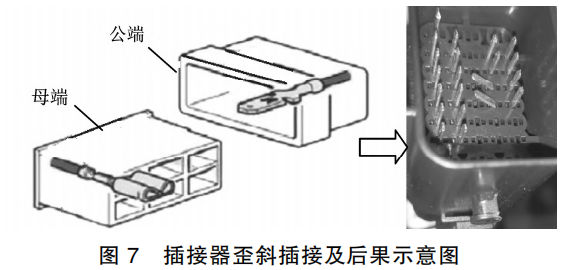

線束裝配是線束全流程的最后一步,需在車 輛主機廠完成,主要將線束按照規定的線路和位 置進行鋪設、固定、捆扎以及插接件對插等,插 接件對插是借助外力實現公母護套以及護套內端 子的嚙合接觸,進而實現插接器兩端導線的連通。 線束對插前對正插接器,在插接器歪斜情況下強行插接,公母端子之間的受力將主要由二者平行 方向變為呈一定角度,此時外部施加的力將增大, 內部段子也將產生受力變形,造成端子退針或扭 曲,如圖 7 所示。

在線束裝配中,線束與周邊零部件間隙過小 或無間隙引起線束磨損即線束的干涉失效,線束 干涉失效產生原因包括設計問題和裝配制造問題 等[4]。隨著排放的升級和客戶對于發動機大馬力的 需求,發動機動力總成兩側與車間的間隙受到持 續壓縮,特別是發動機動力總成右側車架縱梁處, 由于車架線束總成、附加線束和底盤氣管路的鋪 設,此處空間已成為線束布置的瓶頸點。針對此 問題,整車工程師應在開發車型初期,應充分預 留此處管線鋪設空間,電器工程師需要減少線束 的種類,做到模塊化開發。線束裝配工藝編制中 明確線束鋪設、預留、捆扎標準和線束與周邊件 (特別是發動機熱源件)的具體間隙標準,裝配 完成后按要求完成檢查。